革靴の修理には、その靴をつくったメーカーでの修理、という形も存在する。新しい靴を生産する一方で、どのように各顧客のニーズに合わせた修理を行うか。『スコッチグレイン』のファクトリーを訪問し、そのメソッドを聞いた。

各顧客のニーズに合わせた『スコッチグレイン』の修理

シューズメーカーの生産現場を取材していると、よく履き古した靴がぽつんと、生産途中の同じモデルが並ぶラックに置かれているところに遭遇する。たまたまそれだけ修理品のラックからはぐれてしまったのか、いずれにしても、ある程度同じモデルで、まとまった数量で生産が進行しているところに、1足だけイレギュラーで入るのは厄介なのに違いない。我々ユーザーからすると、つくられた時と同じ木型を使い、同じミシンで縫われるメーカー修理というのは、いわば修理の理想形のように感じるが、メーカー側から見た場合、メーカー修理を生産の流れに組み込むのはかなり大変なのかもしれない。

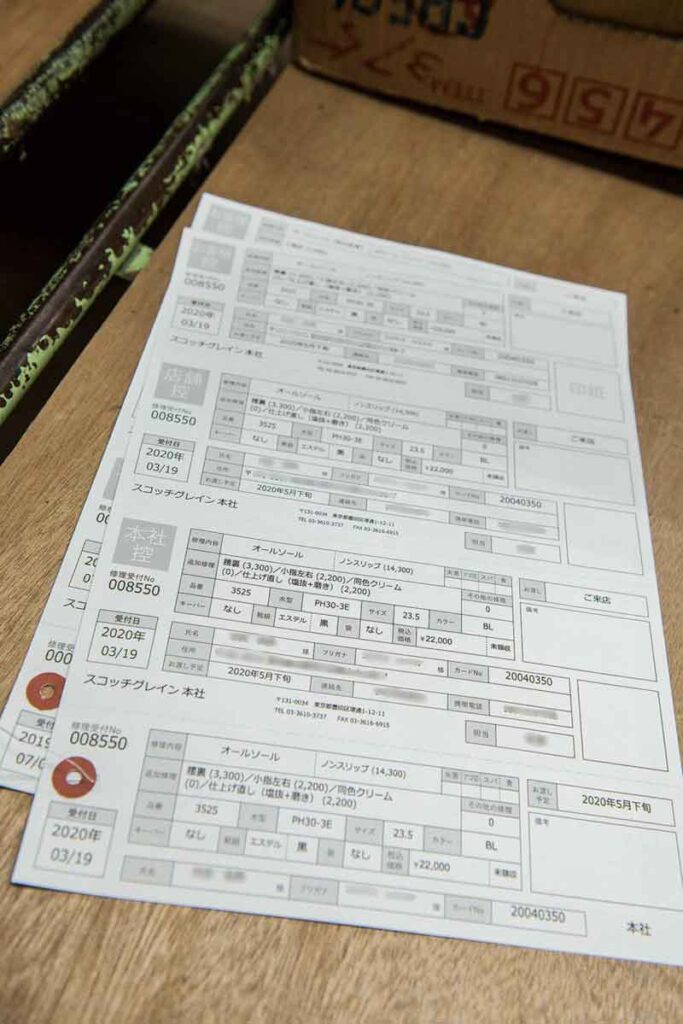

『スコッチグレイン』も、リペア依頼の多さにうれしい悲鳴をあげていたところだった。その受付数は月に2000足をゆうに超えるという。同社の場合は、『スコッチグレイン』専門の修理を担う「匠ジャパン」という企業が存在するが、それでも4分の1ほどが自社工場内で修理されている。そこで、膨大な数のリペアを安定的に実現させるために導入されたのが新しい「伝票」のシステムだった。

まず直営店にてリペアを受け付ける際に、タブレット端末を使って顧客との対面接客により修理内容や靴の状態などを入力する。そのデータは、オンラインデータやプリントアウトして靴につけられた伝票という形で、店舗・本社・生産現場等で共有される。また入力項目の定型化・細分化は、修理の内容をより可視化することになり、現場の担当者に伝わりやすくなったと同時に、より繊細な対応が可能になった。さらにそのデータは、修理前の靴の画像とともに各顧客の履歴として3年程度保管される。これまで各現場で限定的に扱われてきた情報が、共有されひとつの言語のように使われるようになる。これこそイノベーションの典型だ。

SCOTCH GRAIN(スコッチグレイン)

修理はオールソールで¥12,000〜。銀座本店や大阪店など各『スコッチグレイン』直営店で受け付けている。

https://www.scotchgrain.co.jp/

photographs_Satoko Imazu

text_Yukihiro Sugawara

◯「LAST」issue18 /『シューズメーカーの修理の現場を訪ねた。』より抜粋。