誰もがよく知る『リーガル』の定番プレーントウダービー「2504」。ここではその生産を担う新潟のチヨダシューズを訪問。生産現場をつぶさに観察することで、既製靴づくりにおけるクラフツマンシップを考える。

01.アッパーに使うパーツを切り抜く。

CAM(コンピュータと刃が連動したマシン)で、革のコンディションを確認しながら切り抜いていく。「2504」の場合は昔ながらの「抜き型」を使うこともあるという。革は厚みある北米産(他の産地もあり)ステアレザーをガラス加工した日本製。

02.中底(インソール)は豚革を使用。

「2504」の場合インソール素材は銀面を擦った豚革。他のモデルでは牛革を使うこともある。グッドイヤーウェルテッドの要である底面のリブは埼玉の工場で貼られており、モデルによって細かな指定がある。

03.通称「サビ」の本底(アウトソール)。

「2504」のアウトソールに使うのは、合成ゴム製の6ミリ厚の部材。その色合いから工場では「サビ」と呼ばれている。日本製で、素材の組成など細かいレシピがあるという。試験部門が定期的に堅牢度、対磨耗性、割れなどについてチェックしている。

04.アッパーは外部縫製が多い。

リーガルの靴の生産を行うチヨダシューズの中にも製甲部門はあるが、ボトムの生産力が圧倒的に高い。多くの製甲は協力工場が手がけ、こうして納品される。アッパーが収められた袋は自衛隊のテント用帆布でつくられた特注品。長年使っている。

05.変わらぬデザインのヒール。

ヒール用のゴム部材のデザインは昔ながらのもの。リーガルのブーツマークの周囲にある梨地の部分は、以前は硬度などを変えていて、そこを針金を切りながら釘状にして打つ機械でヒールを取りつけていた。現在は隙間などが出ないよう接着剤で固定される。

06.月型芯(ヒールカウンター)。

踵部分の中に入れて、靴の形を保つ重要なパーツ。カウンターメーカーが、革の再生素材を固めたレザーボードに接着剤をつけたものを生産している。湿気の違う夏と冬で接着剤を変えているという。大きさは靴のサイズで使い分ける。

07.縫製されたアッパーに部材をセット。

協力工場から送られてきたアッパーに、ヒールカウンターをセットしている様子。つり込み作業の準備段階。ちなみに「2504」では靴前半部のライニング(ツマ裏)はコットン混素材を使用している。写真の白い部分がそのコットン混素材。

08.踵のクセづけを行う。

木型を入れてつり込む前に、ヒールカウンターを入れたアッパーを成型するバックモールド。アルミモールドの踵の型を使って、ヒーティングとプレスで形をしっかりとつけていく。これもまたつり込みの準備段階のひとつといえる。

09.先芯(トウパフ)の素材。

リーガルで使われている先芯(トウパフ)は革素材も含め各種あるが、「2504」ではフォスシートという、いわゆるホットメルト(熱をかけると融けで柔らかくなり、冷えると固まる接着剤のこと)タイプのシートを使っている。成型性が良い。

10.トウラスターの作業。

その名の通り、トウ(つま先)をラスティング(つり込み)するマシン。先芯をアッパーとライニングの間に入れて、熱をかけて先芯を柔らかくし、その後甲革のつま先部を機械が形状に応じた加減で引っ張り(つり込み)、さらにホットメルトで中底リブ部と固定する。

11.トウラスターを使った後。

トウラスター工程後の様子。このように甲革と先芯が木型にあわせてつり込まれて成型され、トウの形になっている。つり込み作業は、つま先などの「アタマづり」、ウェスト部など靴の両サイドの「横づり」、そして「踵づり」の3段階で行われる。

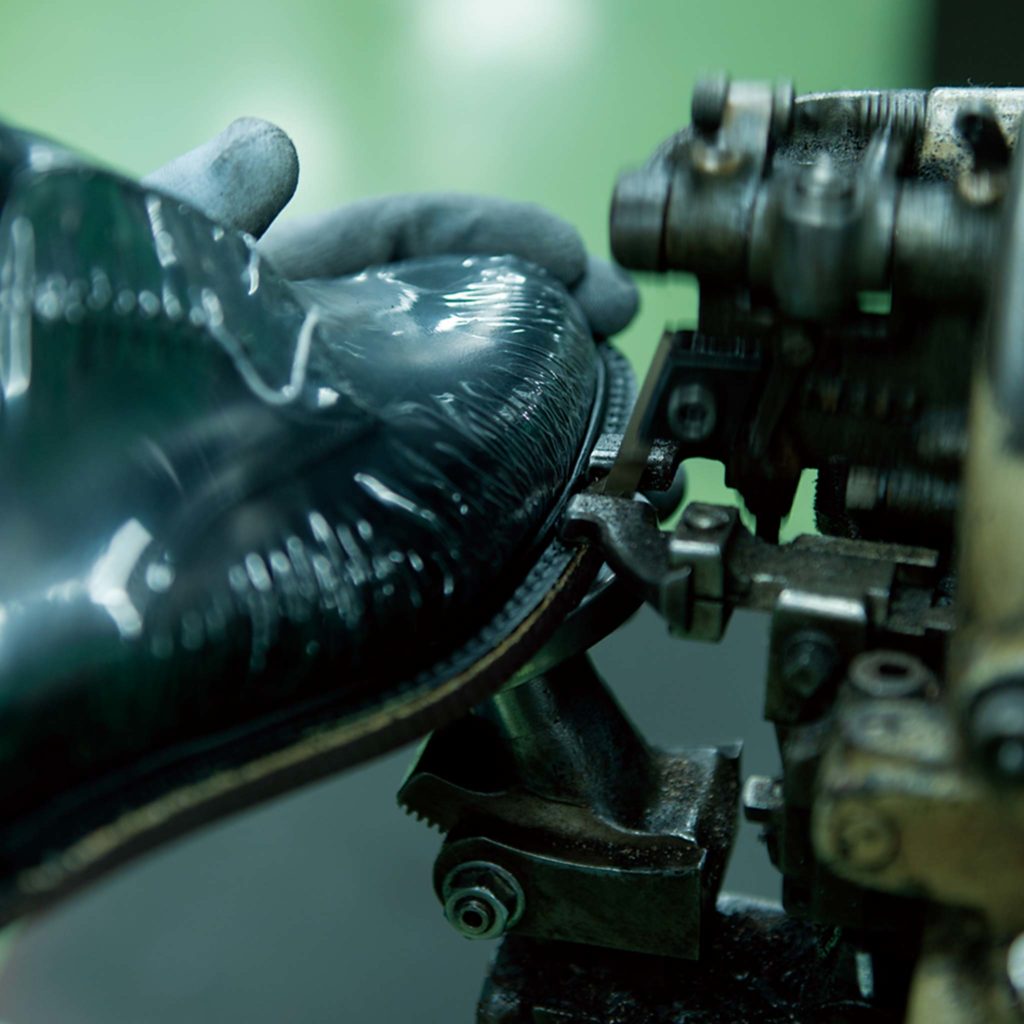

12.横づりは手作業で。

靴の両サイド、ソールでいうとウェスト部はなんと手作業でつり込まれる。木型に甲革が沿いにくい箇所なので、力をこまめに調整できるハンドラスティングがいいという。写真は違う靴だが、「2504」でも同様に作業する。

13.アッパーの本留め。

つり込み作業後のアッパー&インソールを、ステイプルで留める。アッパー全体をしぼって木型に沿わせる。写真は「2504」ではなく全周ウェルトの靴。すくい縫いの針に干渉しないよう、リブの上部に丁寧にステイプルが打たれていた。

14.シュリンク梱包をする。

ラストにあわせてつり込んだ状態のアッパー全体を、ビニールで覆う(シュリンク梱包)。作業の中でアッパーの革に傷がつかないようにする工程。「2504」のようなガラス加工のアッパーの場合は、擦過傷などがつきやすく、気を遣うという。

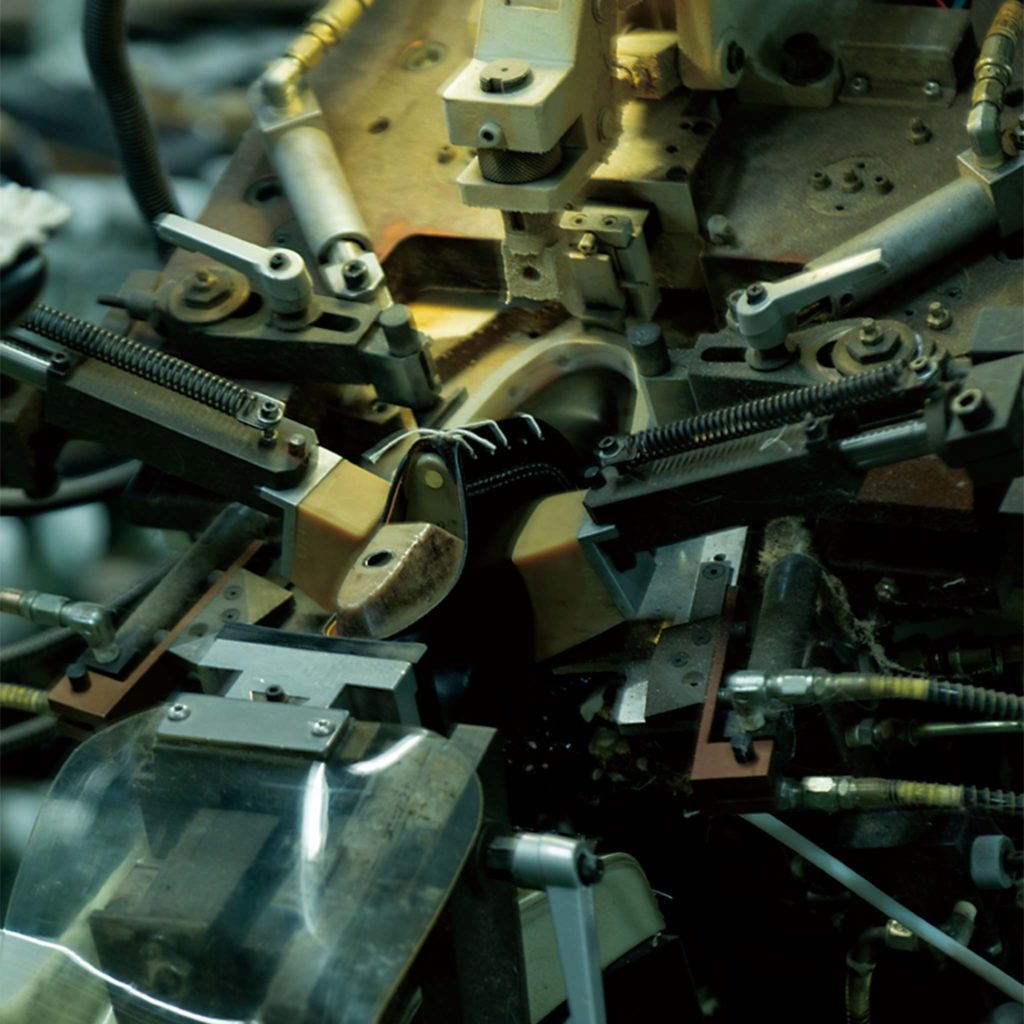

15.すくい縫いの作業。

つり込んだアッパーとインソールにウェルト(細革)を、専用ミシンを使ってすくい縫い。グッドイヤーウェルテッド製法の核ともいえる工程。「2504」は踵部分にウェルトがない「シングル」。左足は内側から外側へ上下それぞれ一本の糸で縫い合わされる。

16.すくい縫いのミシンの裏側。

すくい縫いのミシンは、熱して液状にしたチャン(松ヤニと油を混ぜたもの)に糸をくぐらせる構造になっている。縫いに使う糸にチャンを塗ることによって、冷えた後で糸をほどけにくくする。手製靴でも使われる工程が、そのまま機械化されている。

17.ウェルト(細革)も複数を使い分け。

グッドイヤーウェルテッド製法の要であるウェルト。写真は「2504」に使われている凸型になった「ストーム」。この他にスリットが入ったものと、平らなウェルトが使われている。素材は厚みあるしっかりとした革だ。

18.すくい縫いの後、底面を均す。

すくい縫いの工程の後、底面のアッパーの革が余ったところなどをトリミングし、さらにリブ部分の頭を少し削って、底面部を均して、最終的なソールの貼り合わせの土台を作る。

19.中はこのようになっている。

中に入るものを置いた状態。コルクボード、シャンク、ソールを取り付けるための「はさみ革」。はさみ革はシングルのウェルトに合わせて使われる。「2504」の場合シャンクはプラスティックのシャンクが使われている。粒コルクや鉄のシャンクを使う靴もある。

20.ソールの出し縫いの作業。

チャンを塗った糸で、アウトソール(本底)を縫う出し縫いの工程。「2504」のようなラバーソールの場合は、チャンがついた糸とソールとの摩擦がより強くなり、縫っていて煙が出ることもあるという。アウトステッチに固まったチャンが白く残ることもある。

21.糸は撚ってつくられる。

出し縫いの上糸は、このように細い麻糸を編んだものを使用。下糸は「2504」のようなラバーソールの場合は太い番手の糸、革底はより細い番手の糸を撚って使う。

22.目付けするためのマシン。

ウェルト上部の出し縫いステッチの糸と糸の間に、凹みを入れていく目付けの作業。英欧では歯車状のウィールを使って凹みをつけることが多いが、ここでは上下動する機械式のコテで一目一目入れていくのが驚き。これも日本流の靴づくりといえる。

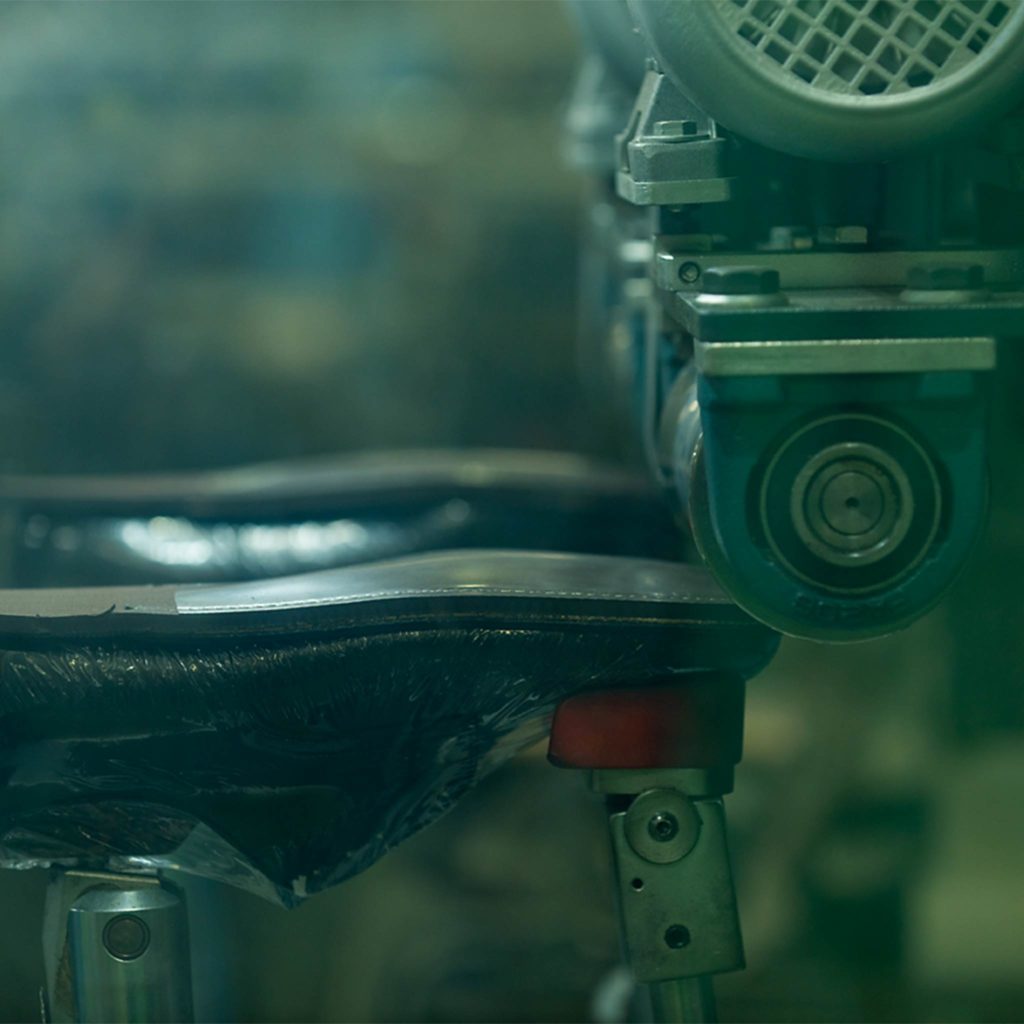

23.ローラーで底面を木型に沿わせる。

出し縫いを終えてヒールをつける前に、底面にローラーで圧をかけて、木型の底面形状を靴に反映させる作業。コンピュータ制御で力のかけ方を変える最新のマシン。これはアウトソールの出し縫いによる膨らみを均す役割もある。

24.ヒールを接着。

かつては釘状のもので固定していたヒールは、接着剤などの性能が飛躍的に向上したこともあり、現在は接着のみで貼りつけられる。修理はやや大変になるが、仕上がりは釘を使うものよりも軽く仕上がるという。ヒールとソールの間に隙間ができることも少ない。

25.側面の削りと仕上げ。

ソールの外周を削って仕上げる作業。回転刃を使って削るところから、サンドペーパーで断面を均すところまで、順を追って作業が進められる。写真はサンドペーパーがけをしている様子。番手を段階的に変えて、丁寧に作業していく。

26.コバのペイント。

仕上げの作業の一環として、ソール外周のいわゆるコバに色を塗っているところ。ラバーのヒールパーツのところにはマスキングをして、色がつかないように。床などに痕がつくマーキングの原因になりやすいという。革の部分に色を入れていく。

27.木型を抜く。

最終的な仕上げを前に木型を抜く作業。木型(ラスト)は靴にとっての骨組みともいえる存在。その形を靴にしっかりと記憶させるために、チヨダシューズでは、グッドイヤーウェルテッドの靴で長い時間木型を入れた状態にしている。

28.ソールの刻印。

おなじみのリーガルの刻印をアウトソールに入れているところ。ゴールドカラーの刻印はサビ色のラバーソールと相性がいい。履くことで消えていく実用性とは関係のないディテールだが、これはこれで日本の靴らしい繊細な意匠といえる。

29.「2504」プレーントウ、完成。

ガラス加工の革ゆえに、表面を軽くバフがけして適度なツヤを出し完成。1960年代後半に誕生し、今日までリーガルの第一線の靴であり続けている。これはまた、ここまで見てきたような、独自性も備えた、さまざまな技術とノウハウの産物なのだ。

30.「2504」のラスト「676」。

生産現場の木型ラックの中にあった、いかにも古色然とした、「2504」で使われる木型「676」。1960年代〜70年代ぐらいのものだろうか、底面には幾度となく使われたことを示す無数の釘穴が見られた。随時新しい「676」も投入されているという。

photographs_Takao Ohta

text_Yukihiro Sugawara

雑誌『LAST』 issue.17 「あの靴のつくられ方」より抜粋。